1. Правильная конструкция и размер системы.

1.1 Правильный выбор размеров системы пылеулавливания

Воздушный фильтр для сбора пыли Размер должен выбираться с учетом фактической пылевой нагрузки и производственных условий. Система слишком большого размера тратит энергию вентилятора и воздуховодов, поскольку она работает с большей производительностью, чем требуется. Система недостаточного размера может не эффективно собирать пыль, что приводит к увеличению загрязнения окружающей среды и требует более высокой мощности для компенсации снижения производительности. Правильный размер системы обычно определяется путем расчета расхода воздуха (CFM) и концентрации пыли. Обычно это включает в себя оценку таких факторов, как тип пыли, размер частиц и места сбора пыли в производственной зоне. Использование стандартных проектных расчетов, например, основанных на общем расходе воздуха на заводе, объеме выхлопных газов оборудования и требованиях к скорости воздуха, может помочь выбрать наиболее подходящий размер системы. При проектировании системы также необходимо учитывать равномерное распределение воздушного потока, чтобы избежать областей с чрезмерной или недостаточной вытяжкой. Система пылеулавливания должна не только удовлетворять производственные потребности, но и обеспечивать гибкость для будущих изменений производства.

1.2 Оптимизация эффективности воздушного потока

Эффективность воздушного потока напрямую влияет на общую энергоэффективность системы пылеулавливания. Неправильная конструкция воздуховодов, особенно чрезмерная длина или чрезмерные изгибы, увеличивает сопротивление воздуха в системе, создавая повышенную нагрузку на вентилятор и увеличивая потребление энергии. Оптимизация компоновки воздуховода требует не только сокращения длины воздуховода и предотвращения резких изгибов, но также выбора правильного диаметра воздуховода, чтобы минимизировать чрезмерные потери на сопротивление. При проектировании системы воздуховодов также необходимо учитывать скорость воздушного потока и аэродинамические характеристики. Такие меры, как минимизация колебаний воздушного потока, избежание мертвых углов и установка соответствующих воздухозаборников, обеспечивают равномерный воздушный поток. Материал воздуховода, обработка поверхности и внутреннее трение также влияют на эффективность воздушного потока. Использование более гладких материалов внутренних стенок может уменьшить трение, что еще больше снизит потребление энергии. Правильная конструкция и расположение воздуховодов не только повышает эффективность системы пылеулавливания, но и значительно снижает эксплуатационные расходы.

2. Регулярное обслуживание

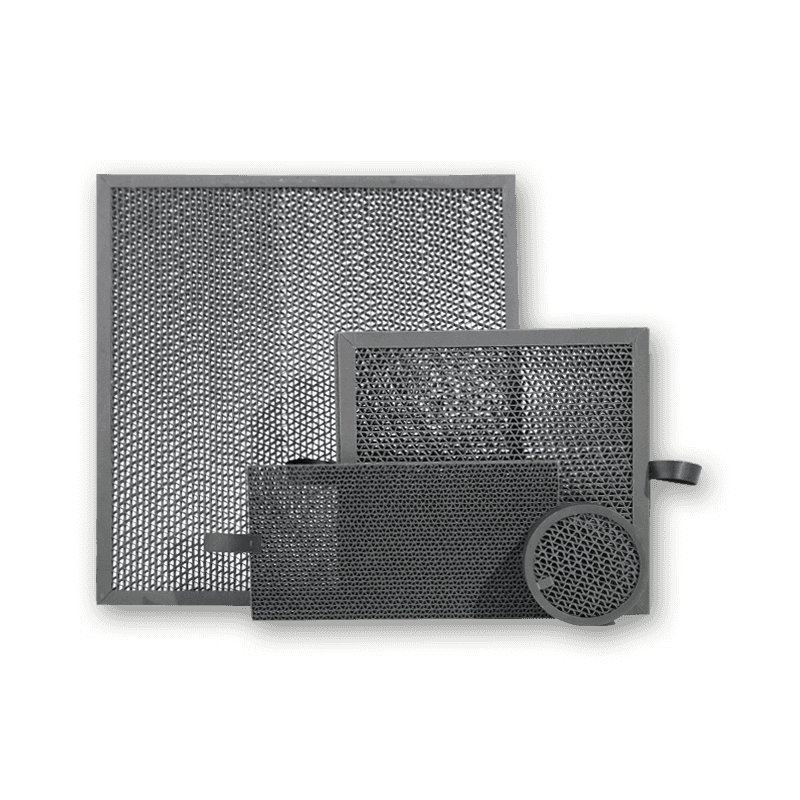

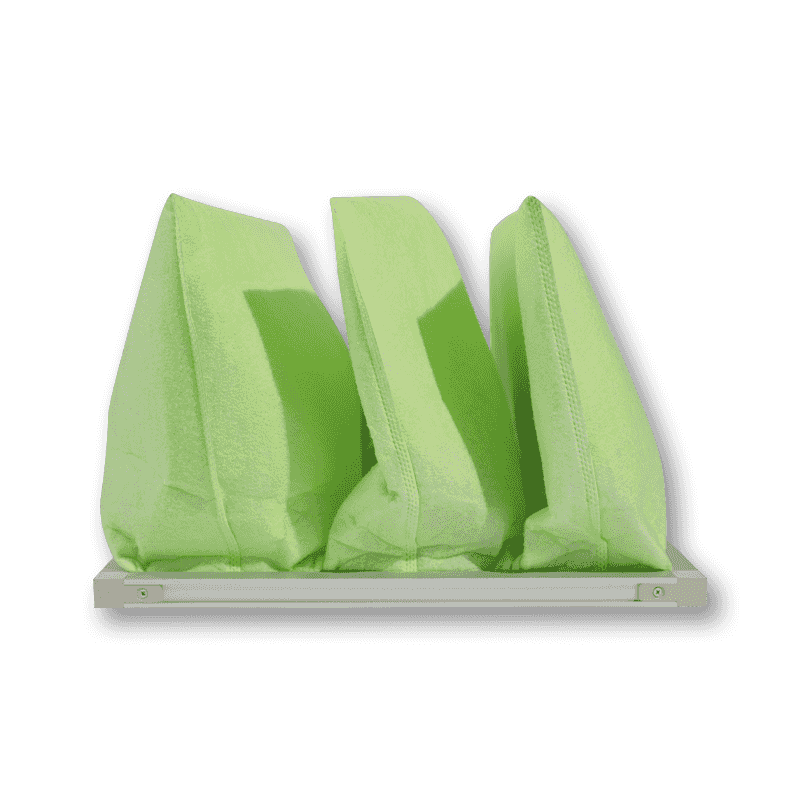

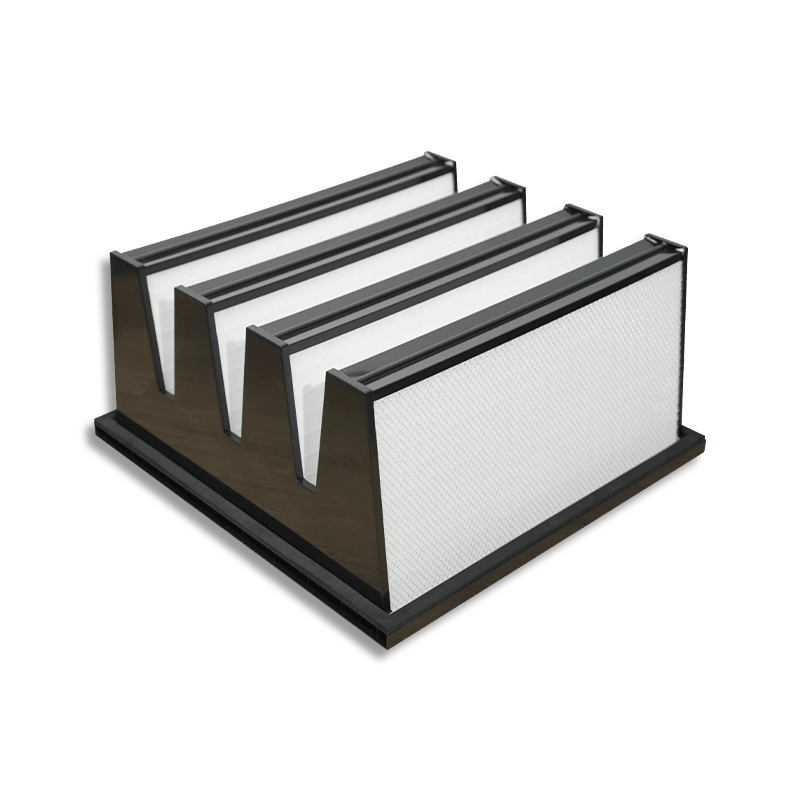

2.1 Очистка и замена фильтров

В системах пылеулавливания фильтры улавливают пыль и предотвращают попадание загрязнений в воздух. Со временем фильтры забиваются пылью, что ограничивает поток воздуха, вызывает падение давления и увеличивает нагрузку на систему. Поэтому регулярная очистка и замена фильтров имеют решающее значение для поддержания эффективной работы системы. Если фильтр засорен, вентилятор будет тратить больше энергии на проталкивание воздуха через него, увеличивая энергопотребление системы. Хотя в каждой системе сбора пыли используются разные типы фильтров, все системы должны быть оснащены устройством контроля перепада давления для мониторинга состояния фильтров в режиме реального времени. Для эффективных систем пылеулавливания поддерживать чистоту фильтра могут помочь методы импульсной струйной очистки или очистки обратной промывкой. В конструкции должны быть предусмотрены легко заменяемые фильтры для облегчения регулярного обслуживания. Необходимо следовать рекомендациям производителя по своевременной замене устаревших или поврежденных фильтров, чтобы обеспечить эффективный сбор пыли и энергоэффективность.

2.2 Проверка утечки в системе

Замки имеют решающее значение для эффективной работы систем пылеулавливания. Любые дефекты герметичности внутри системы, такие как утечки в соединениях труб, клапанах или фильтрующих рукавах, могут привести к потере воздуха, что снижает эффективность пылеулавливания и требует от вентилятора потребления большего количества энергии для компенсации потери воздуха. Это не только увеличивает эксплуатационные расходы, но и может загрязнять рабочую среду. Для обеспечения герметичности системы пылеулавливания необходимы регулярные проверки соединений, уплотнений, трубных соединений и фильтров. Обычными точками утечек являются колена воздуховодов, края фильтровальных мешков и воздухозаборное отверстие пылеулавливающего оборудования. Во время проверки с помощью таких методов, как расходомеры воздуха или тесты на дым, можно визуально выявить утечки. Любые обнаруженные утечки следует незамедлительно устранять или заменять, чтобы уменьшить потери воздуха и энергозатраты. Проверка утечек не только повышает эффективность системы, но и продлевает срок службы оборудования.

2.3 Мониторинг падения давления на фильтре

Падение давления на фильтре является ключевым показателем эффективности системы пылеулавливания. По мере накопления пыли в фильтре увеличивается сопротивление потоку воздуха, что приводит к увеличению перепада давления. Это увеличивает потребление энергии системой для поддержания того же объема воздуха. Установка устройства контроля перепада давления позволяет отслеживать состояние фильтра в режиме реального времени. Если падение давления превышает установленный порог, можно выполнить оперативную очистку или замену, чтобы избежать снижения энергоэффективности и дополнительных энергетических затрат. Кроме того, регулярная запись и анализ изменений падения давления на фильтре может помочь разработать разумный план технического обслуживания и предотвратить ухудшение производительности системы, вызванное игнорированием изменений давления. Усовершенствованные системы сбора пыли также могут быть оснащены интеллектуальными системами мониторинга, которые автоматически анализируют данные, чтобы указать состояние фильтра, что позволяет при необходимости проводить профилактическое обслуживание.

3. Представляем преобразователи частоты (ЧРП)

3.1 Установка преобразователей частоты (ЧРП)

Частотно-регулируемые приводы (ЧРП) — это технология, которая регулирует скорость двигателя в зависимости от нагрузки. Регулируя скорость вращения вентилятора, частотно-регулируемые приводы могут снижать скорость вращения вентилятора при низкой нагрузке по пыли, тем самым снижая энергопотребление. В системах пылеулавливания образование пыли обычно носит периодический и не постоянно высокий уровень. Вентиляторы традиционных систем пылеулавливания обычно работают с полной нагрузкой и не могут быть отрегулированы в соответствии с фактическими потребностями. При установленном частотно-регулируемом приводе система автоматически регулирует скорость вращения вентилятора в зависимости от производственных условий, обеспечивая эффективный сбор пыли при высоких нагрузках и избегая при этом ненужных потерь энергии. Например, когда производственная линия простаивает или уровень пыли низкий, система может уменьшить скорость вращения вентилятора, чтобы снизить энергопотребление. Когда производственная потребность увеличивается или концентрация пыли возрастает, вентилятор автоматически возвращается на соответствующую скорость. Использование технологии VFD в системах пылеулавливания не только экономит энергию, но и продлевает срок службы оборудования и снижает воздействие на окружающую среду.

3.2 Оптимизация скорости вентилятора

Вентиляторы являются одними из крупнейших потребителей энергии в системах пылеулавливания, особенно в условиях сильно меняющейся нагрузки, когда они часто работают на полной скорости. Используя частотно-регулируемые приводы (ЧРП), скорость вентилятора можно регулировать в зависимости от фактического образования пыли. Например, в периоды низкого образования пыли система может снизить скорость вращения вентилятора, чтобы снизить энергопотребление. Эта гибкая регулировка не только обеспечивает достаточный поток воздуха для сбора пыли, но и позволяет избежать чрезмерного потребления энергии. По мере увеличения пылевой нагрузки скорость вентилятора автоматически увеличивается для поддержания эффективности сбора пыли. При проектировании и оптимизации вентилятора важно учитывать колебания потребности в воздушном потоке и выбирать соответствующую стратегию управления ЧРП, чтобы сбалансировать энергопотребление и требования к производительности. Кроме того, регулярный мониторинг рабочего состояния системы для обеспечения правильной работы ЧРП может еще больше повысить энергоэффективность и надежность системы.

4. Автоматическое управление и датчики.

4.1 Управление реакцией спроса

Системы управления реагированием на спрос являются ключевой мерой оптимизации систем пылеулавливания. Путем установки датчиков в ключевых местах можно отслеживать такие параметры, как концентрация пыли, скорость воздуха и перепад давления, в режиме реального времени, что позволяет автоматически регулировать работу системы на основе этих данных в реальном времени. Например, система сбора пыли может автоматически включать и выключать вентиляторы и фильтры в зависимости от запуска и остановки производственной линии, избегая потребления энергии, когда система не работает. Во время производства, если концентрация пыли низкая, система может уменьшить скорость вращения вентилятора или отключить некоторое оборудование, чтобы снизить ненужное потребление энергии. Данные датчиков могут быть интегрированы с автоматизированной системой управления для обеспечения интеллектуальной настройки системы. Такой подход к управлению на основе спроса не только оптимизирует использование энергии, но также повышает оперативность и эффективность системы, снижая износ оборудования.

4.2 Мониторинг данных в реальном времени

Мониторинг данных в реальном времени обеспечивает постоянную видимость рабочего состояния системы пылеулавливания, помогая оперативно выявлять потенциальные проблемы и принимать соответствующие меры по оптимизации. Различные компоненты системы пылеулавливания, такие как вентиляторы, фильтры и воздуховоды, могут быть оснащены датчиками мониторинга, которые обеспечивают обратную связь в режиме реального времени. Эти данные, включая перепад давления, воздушный поток, энергопотребление, температуру и влажность, могут помочь операторам анализировать производительность системы и оптимизировать ее. Например, мониторинг перепада давления может быстро выявить засорение фильтров или утечки в воздуховодах, что позволяет принять соответствующие меры по очистке или ремонту. Данные в реальном времени также могут быть централизованно проанализированы через облачную платформу или локальный центр управления, что способствует своевременному принятию решений руководством. Благодаря процессам принятия решений на основе данных можно не только сократить потери энергии, но и продлить срок службы оборудования, повышая общую эффективность системы.

5. Оптимизация конструкции пылезащитного кожуха и воздуховодов.

5.1 Правильная конструкция пылезащитного кожуха

Конструкция пылезащитного кожуха имеет решающее значение для эффективности сбора пыли. Если конструкция вытяжки не соответствует технологическим требованиям или не обеспечивает эффективное улавливание пыли, система не будет работать эффективно, что приведет к снижению эффективности пылеулавливания. При проектировании вытяжки следует учитывать такие факторы, как расстояние от источника пыли, тип пыли и скорость воздушного потока. Форма и размер колпака должны быть адаптированы к рабочим характеристикам производственного оборудования, чтобы избежать чрезмерных мертвых зон и слепых зон воздушного потока. Для некоторых источников пыли высокой интенсивности для повышения эффективности улавливания пыли может потребоваться несколько впускных отверстий или многослойная конструкция. Правильная конструкция кожуха может помочь снизить нагрузку на вентилятор и другие компоненты системы, обеспечить равномерное распределение воздушного потока и избежать локального чрезмерного или недостаточного поступления воздуха. Кроме того, при проектировании необходимо учитывать эксплуатационную безопасность, чтобы предотвратить воздействие вытяжки на рабочих во время работы.

5.2 Оптимизация расположения воздуховодов

duct is a critical component in the dust collection system, carrying air flow. Its layout directly affects airflow efficiency and energy consumption. The goal of optimizing duct layout is to reduce resistance to air flow and improve system efficiency. The total length of ducts should be minimized, avoiding unnecessary bends and long transmission distances. Each bend and joint increases airflow resistance, requiring the fan to consume more energy to overcome this resistance. The duct diameter should be sized appropriately for the airflow volume. Avoid oversized ducts that result in low airflow velocity, or undersized ducts that result in excessive airflow, which increases resistance. Choosing the right duct material is also crucial. For example, smooth metal ducting, rather than rough PVC, effectively reduces friction and further improves airflow efficiency. Regularly inspecting duct cleanliness to prevent additional resistance caused by dust accumulation is also key to optimizing the duct system.

6. Снижение скорости повторного попадания пыли

6.1 Установка циклонного сепаратора

Циклонный сепаратор – это устройство, используемое для отделения крупных частиц пыли. Он работает за счет использования центробежной силы для отделения более крупных частиц пыли от воздушного потока, уменьшая количество пыли, попадающей в последующие фильтры. Установка циклонного сепаратора позволяет эффективно снизить нагрузку на фильтры, продлевая срок их службы и уменьшая частоту чистки и замены. Циклонные сепараторы особенно подходят для обработки тяжелых грузов, таких как крупные частицы и крупная пыль. Большинству циклонов не требуется внешний источник питания; они используют естественное движение воздушного потока для отделения пыли, значительно повышая энергоэффективность системы. Циклоны также увеличивают общую производительность системы, позволяя системе сбора пыли справляться с более высокими уровнями образования пыли. При правильном выборе размера и типа циклонного сепаратора можно эффективно удалить большую часть крупной пыли перед ее поступлением в систему первичной фильтрации, что снижает потребление энергии для последующей очистки.

6.2 Использование моделирования воздушного потока

Вычислительная гидродинамика (CFD) — метод, использующий вычислительную гидродинамику для моделирования путей воздушного потока, может помочь оптимизировать конструкцию системы сбора пыли. Моделирование CFD может прогнозировать и анализировать поведение воздушного потока на этапе проектирования, выявляя потенциальные мертвые зоны, турбулентные области и области неэффективности воздушного потока. Используя эти данные, проектировщики могут оптимизировать конструкцию воздуховодов, вытяжек и других компонентов, чтобы повысить общую эффективность сбора пыли. Моделирование CFD может выявить проблемы, которые трудно обнаружить с помощью традиционных методов проектирования, такие как неровные переходы в компоновке воздуховодов и неподходящая конструкция пылезащитного кожуха, тем самым обеспечивая более целенаправленные решения по оптимизации. Технологию CFD также можно использовать для сравнения различных вариантов проектирования, выбора оптимального пути и предотвращения ненужных потерь энергии. Благодаря научному моделированию и симуляции можно выполнить детальную оптимизацию и корректировку еще до ввода системы в эксплуатацию, что повышает эффективность системы пылеулавливания.

7. Используйте высокоэффективные фильтрующие материалы.

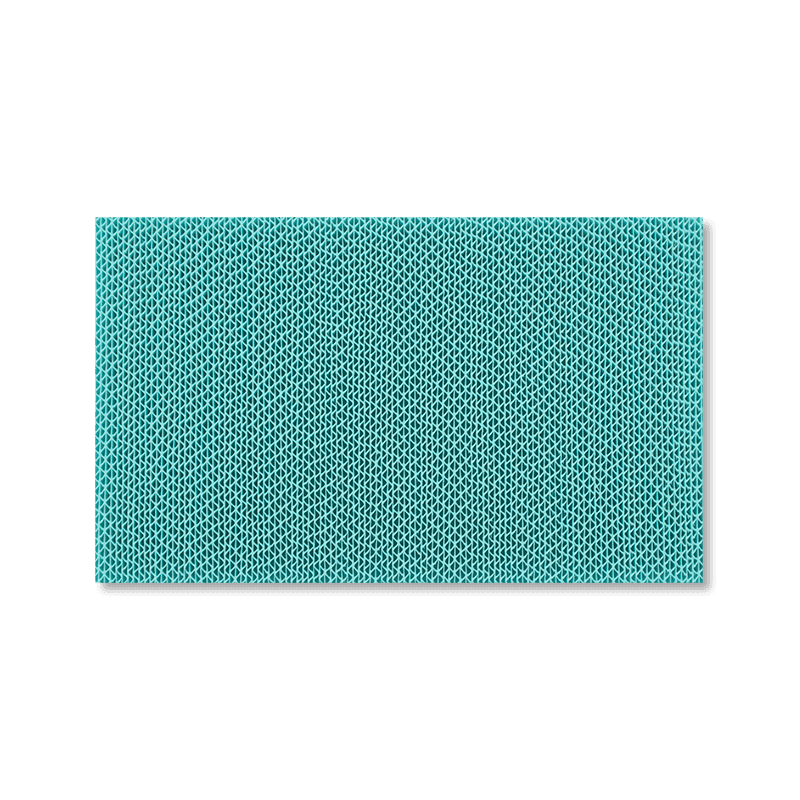

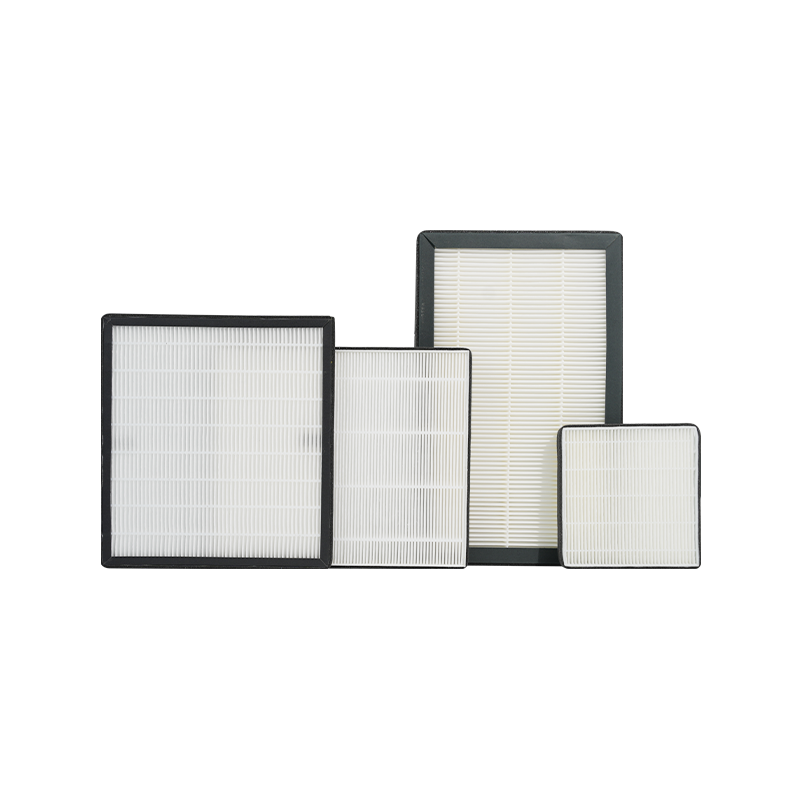

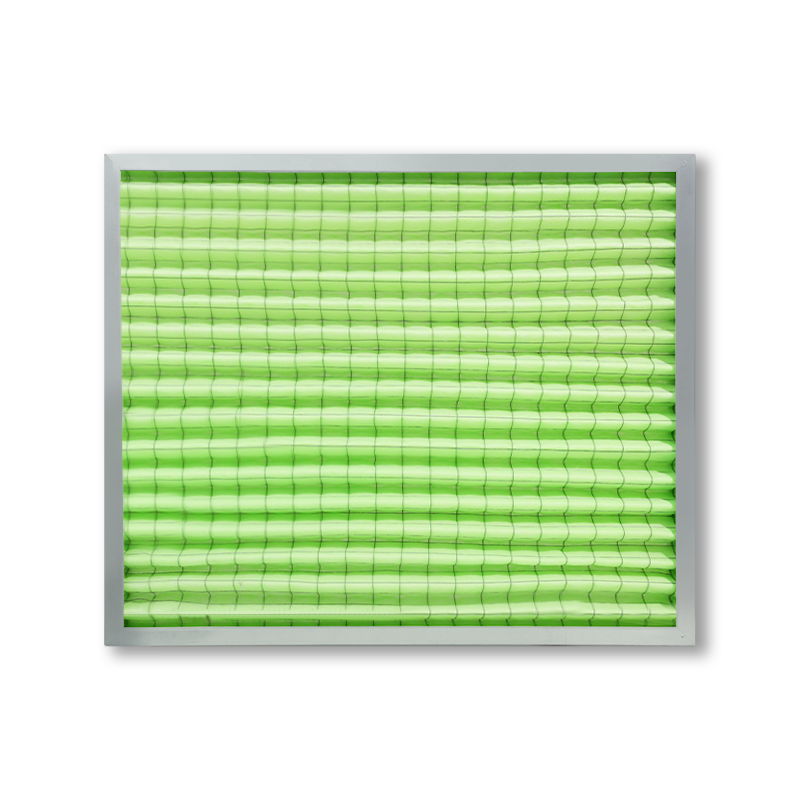

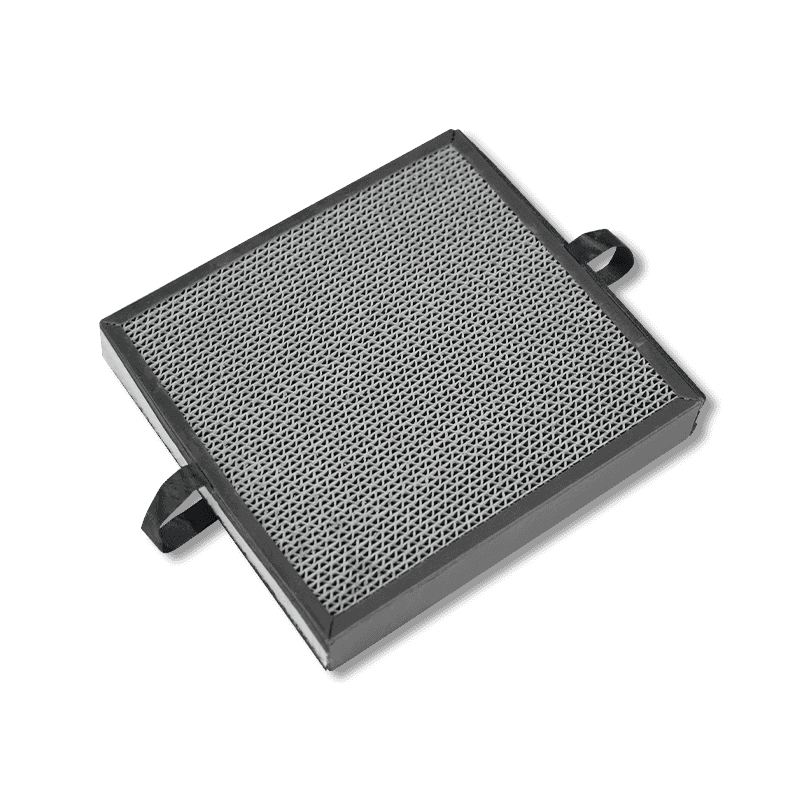

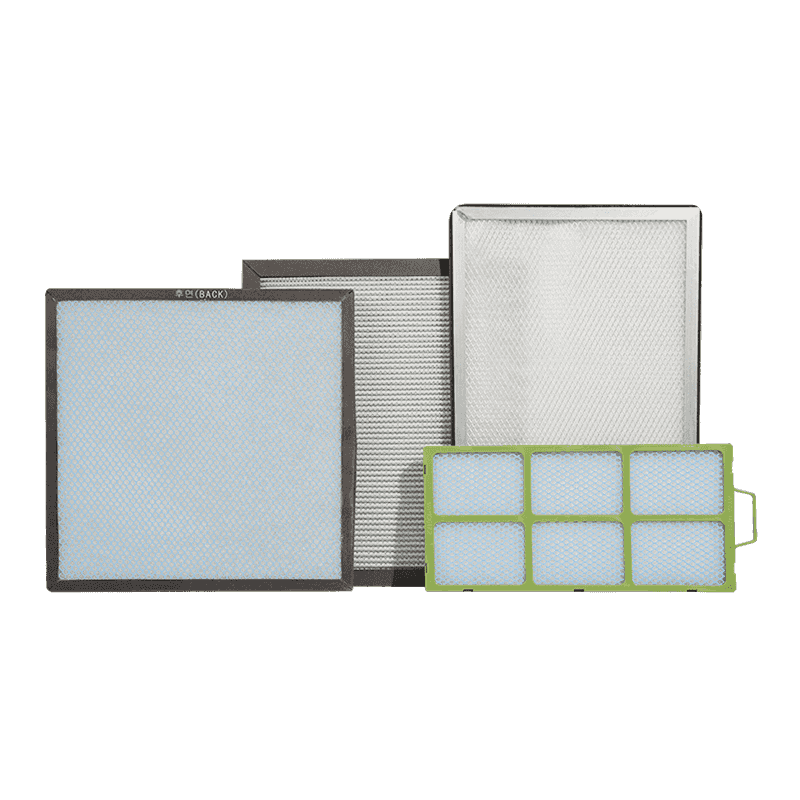

7.1 Выбор высокоэффективных фильтрующих материалов

choice of filter material directly impacts the efficiency of the dust collection system. Modern dust collection systems are no longer limited to traditional fiber filter materials. Many new high-efficiency filter materials, such as nanofiber filter cloth and polyester composite materials, offer lower airflow resistance and higher dust collection efficiency. These high-efficiency filter materials can capture even finer dust particles, especially those that are more effective in capturing fine dust such as PM2.5. These materials also offer improved air permeability, enabling efficient filtration without significantly increasing energy consumption. Selecting high-efficiency filter materials not only improves dust collection efficiency but also reduces filter pressure drop, thereby reducing system energy consumption. In actual applications, the most appropriate filter material should be selected based on the dust properties (such as particle size and humidity) and the requirements of the operating environment. For example, environments with high humidity or high levels of oily dust require special oil- and water-resistant materials.

7.2 Технология струйной очистки

Импульсная струйная очистка — распространенный метод очистки фильтров в системах пылеулавливания. Он использует быстрые потоки сжатого воздуха для смывания пыли, прилипшей к поверхности фильтра. Этот метод очистки не только эффективно восстанавливает воздухопроницаемость фильтра, но и снижает затраты на техническое обслуживание. При проектировании системы пылеулавливания компоновку импульсной струйной системы следует оптимизировать в соответствии с условиями эксплуатации фильтра. Интервал и интенсивность струи следует регулировать в зависимости от концентрации пыли и засоренности фильтра, чтобы избежать чрезмерной струи, которая приводит к потере энергии или повреждению фильтра. Регулярная импульсная струйная очистка позволяет эффективно снизить падение давления на фильтре, поддерживать стабильный поток воздуха и снизить нагрузку на вентилятор. В сочетании с автоматизированной системой управления процесс импульсной струйной очистки может автоматически регулировать частоту и интенсивность очистки на основе данных мониторинга в реальном времени, обеспечивая эффективную и энергосберегающую очистку.

8. Модернизация оборудования для повышения энергоэффективности.

8.1 Используйте высокоэффективные двигатели

В системах пылеулавливания электродвигатели являются одним из основных источников энергопотребления. Благодаря постоянному развитию технологий многие современные двигатели достигли более высоких показателей энергоэффективности. Применяя эти высокоэффективные двигатели, можно значительно снизить энергопотребление систем пылеулавливания. По сравнению с традиционными двигателями, высокоэффективные двигатели потребляют меньше электроэнергии при тех же условиях нагрузки, что снижает ненужные потери энергии. Высокоэффективные двигатели часто разрабатываются с использованием современных материалов и более сложных производственных процессов, которые позволяют им поддерживать более низкие рабочие температуры и минимизировать потери энергии даже во время длительной эксплуатации. Высокоэффективные двигатели обычно имеют более длительный срок службы, что снижает частоту технического обслуживания и затраты на ремонт. Рассмотрение замены старых систем пылеулавливания высокоэффективными двигателями является эффективной стратегией энергосбережения, особенно для систем, требующих длительной работы или работающих при больших нагрузках.

8.2 Выбор энергоэффективных вентиляторов

Вентиляторы являются одними из основных потребителей энергии в системах пылеулавливания, поэтому их выбор имеет решающее значение для энергосбережения. Энергоэффективные вентиляторы имеют более эффективную конструкцию, обеспечивая тот же поток воздуха при меньшем потреблении энергии. По сравнению с традиционными вентиляторами, энергосберегающие вентиляторы обычно разрабатываются с большим упором на оптимизацию путей воздушного потока и снижение сопротивления воздушному потоку. В них используются эффективные конструкции крыльчатки и корпуса вентилятора, что сводит к минимуму потери энергии во время воздушного потока. Использование высокоэффективных вентиляторов не только снижает энергопотребление, но и снижает количество отказов вентиляторов, повышая надежность системы. Преимущества энергосберегающих вентиляторов особенно ярко проявляются в системах, работающих в течение длительного периода времени. Выбор подходящих характеристик и моделей вентиляторов, а также регулярная регулировка скорости вентилятора в соответствии с фактическими условиями эксплуатации являются ключевыми мерами для достижения экономии энергии.

9. Оптимизация графиков работы

9.1 Использование часов пик

workload of dust collection systems often fluctuates with production process fluctuations. Therefore, rationally scheduling the dust collection system's operating hours can avoid unnecessary energy consumption. For example, high-load periods on a production line typically require higher dust collection capacity, while low-load periods can reduce fan operating power or even shut down certain equipment. By optimizing the production cycle, the dust collection system's high-energy consumption can be concentrated during times when efficient dust collection is required, while system operation can be reduced during periods of lower demand, avoiding resource waste.

9.2 Реализация автоматизированного управления

Автоматизированное управление позволяет системе пылеулавливания регулировать свое рабочее состояние в соответствии с фактическими потребностями, тем самым оптимизируя использование энергии. Например, датчики могут отслеживать качество воздуха, концентрацию пыли и условия работы производственной линии в режиме реального времени, а система управления ПЛК может интеллектуально регулировать скорость вентилятора или запускать и останавливать его. Автоматизированные системы управления исключают ошибки, вызванные ручной регулировкой, и гарантируют, что система пылеулавливания всегда работает в оптимальных условиях. Автоматизированное управление также эффективно записывает рабочие данные системы, помогая операторам анализировать тенденции энергопотребления и вносить коррективы.